1, ఇన్స్టాల్ చేయడానికి ఎలాంటి జాగ్రత్తలు తీసుకోవాలిఆటోమేటెడ్ ప్రొడక్షన్ లైన్?

ఆటోమేటెడ్ ప్రొడక్షన్ లైన్ యొక్క ఇన్స్టాలేషన్ ప్రక్రియలో, ఈ క్రింది అంశాలకు శ్రద్ధ చూపడం చాలా ముఖ్యం:

1. ఇన్స్టాలేషన్కు ముందు తయారీ: అవసరమైన విధంగా పరికరాలు సరిగ్గా విడదీయబడిందని నిర్ధారించుకోండి, ఇన్స్టాలేషన్ కోసం అవసరమైన సాధనాలను సిద్ధం చేయండి మరియు ఇన్స్టాలేషన్ స్థానం అవసరాలకు అనుగుణంగా ఉందో లేదో తనిఖీ చేయండి.

2. ఇన్స్టాలేషన్ దశలు: పరికరాన్ని ఇన్స్టాలేషన్ స్థానంలో ఉంచండి మరియు పేర్కొన్న పరిమాణం ప్రకారం దాన్ని సర్దుబాటు చేయండి; పవర్ కార్డ్ను తనిఖీ చేయండి, సర్క్యూట్ సరైనదని నిర్ధారించుకోండి మరియు పవర్ ఇంటర్ఫేస్ను పరికరానికి కనెక్ట్ చేయండి; సరైన కనెక్షన్ని నిర్ధారించడానికి నియంత్రణ రేఖను తనిఖీ చేయండి; ఇన్స్టాలేషన్ తర్వాత, పరికరాలు సాధారణంగా పనిచేస్తాయని నిర్ధారించడానికి డీబగ్గింగ్ మరియు టెస్టింగ్ నిర్వహించండి; వినియోగదారు అవసరాలకు అనుగుణంగా సాఫ్ట్వేర్ను ఇన్స్టాల్ చేయండి.

3. భద్రతా జాగ్రత్తలు: ఇన్స్టాలేషన్ ప్రక్రియలో, భద్రతపై శ్రద్ధ వహించాలి మరియు ఇన్స్టాలేషన్ స్థానం అవసరాలకు అనుగుణంగా ఉండేలా చూసుకోవాలి.

4. డీబగ్గింగ్ మరియు టెస్టింగ్: ఇన్స్టాలేషన్ తర్వాత, పరికరాలను వినియోగదారు అవసరాలకు అనుగుణంగా డీబగ్ చేయాలి మరియు సాధారణ ఆపరేషన్ను నిర్ధారించడానికి పరీక్షించాలి.

5. క్లీన్ ఎన్విరాన్మెంట్: పరికరాల ఇన్స్టాలేషన్ పూర్తయిన తర్వాత, పరిశుభ్రమైన వాతావరణాన్ని నిర్ధారించడానికి ఇన్స్టాలేషన్ సైట్ను శుభ్రం చేయాలి.

6. పరికరాల వినియోగ సూచనలు: ఇన్స్టాలేషన్ తర్వాత, పరికరాలను సరిగ్గా ఉపయోగించడాన్ని నిర్ధారించడానికి మీరు పరికరాల వినియోగ సూచనలను తెలుసుకోవాలి.

అదనంగా, అసెంబ్లీ ప్రొడక్షన్ లైన్ యొక్క సంస్థాపన ప్రక్రియలో, ఈ క్రింది అంశాలను గమనించాలి:

1. ప్లేన్ లేఅవుట్: అసెంబ్లీ ప్రొడక్షన్ లైన్ యొక్క విమానం రూపకల్పన భాగాలు కోసం అతి తక్కువ రవాణా మార్గం, ఉత్పత్తి కార్మికులకు సులభమైన ఆపరేషన్, సహాయక సేవా విభాగాలకు అనుకూలమైన పని, ఉత్పత్తి ప్రాంతం యొక్క అత్యంత ప్రభావవంతమైన ఉపయోగం మరియు సంస్థాపన మధ్య పరస్పర సంబంధాన్ని పరిగణించాలి. అసెంబ్లీ ఉత్పత్తి లైన్.

2. వర్క్ సైట్ అమరిక: వర్క్ సైట్ల అమరిక ప్రక్రియ మార్గానికి అనుగుణంగా ఉండాలి. ఒక ప్రక్రియ రెండు లేదా అంతకంటే ఎక్కువ పని సైట్లను కలిగి ఉన్నప్పుడు, అదే ప్రక్రియ కోసం వర్క్ సైట్ల అమరిక పద్ధతిని పరిగణించాలి.

3. అధిక ఎత్తులో కార్యకలాపాలు మరియు నిచ్చెన వినియోగం: అధిక ఎత్తులో కార్యకలాపాలు నిర్వహిస్తున్నప్పుడు, తాడులు లేదా లైఫ్లైన్ల వంటి రక్షణ పరికరాలను అమర్చాలి. నిచ్చెనను ఉపయోగిస్తున్నప్పుడు, నిచ్చెన సురక్షితంగా అమర్చబడిందని మరియు అంకితమైన వ్యక్తి పర్యవేక్షణలో ఉండేలా సంబంధిత నిబంధనలను అనుసరించాలి.

4. రసాయన మరియు పర్యావరణ అవసరాలు: రసాయనాలను ఉపయోగిస్తున్నప్పుడు, కస్టమర్ మరియు కాంట్రాక్టర్ యొక్క రసాయన నియంత్రణ విధానాలను అనుసరించడం మరియు "విదేశీ రసాయనాల వినియోగం మరియు నిల్వ కోసం దరఖాస్తు ఫారమ్" నింపడం అవసరం. ఖాళీ రసాయన కంటైనర్లు మరియు రసాయన వ్యర్థాలను తప్పనిసరిగా పారవేయడం కోసం అర్హత కలిగిన సరఫరాదారులకు అప్పగించాలి.

5. భద్రతా సంకేతాలు: అనధికారిక సిబ్బంది సైట్లోకి ప్రవేశించకుండా నిరోధించడానికి నిర్మాణ స్థలం తప్పనిసరిగా గుర్తులతో గుర్తించబడాలి.

6. వ్యక్తిగత భద్రత మరియు అగ్ని రక్షణ: పరికరాలు, మెటీరియల్స్ మొదలైన వాటి పార్కింగ్ తప్పనిసరిగా క్లయింట్ కాంట్రాక్టర్ కోఆర్డినేటర్ ద్వారా ఆమోదించబడాలి.

ఆటోమేటెడ్ ప్రొడక్షన్ లైన్ల యొక్క సంస్థాపనకు పైన పేర్కొన్న కొన్ని జాగ్రత్తలు, ఉత్పత్తి లైన్ యొక్క సాధారణ ఆపరేషన్ను నిర్ధారించడానికి స్పెసిఫికేషన్ల ప్రకారం నిర్వహించాల్సిన అవసరం ఉంది.

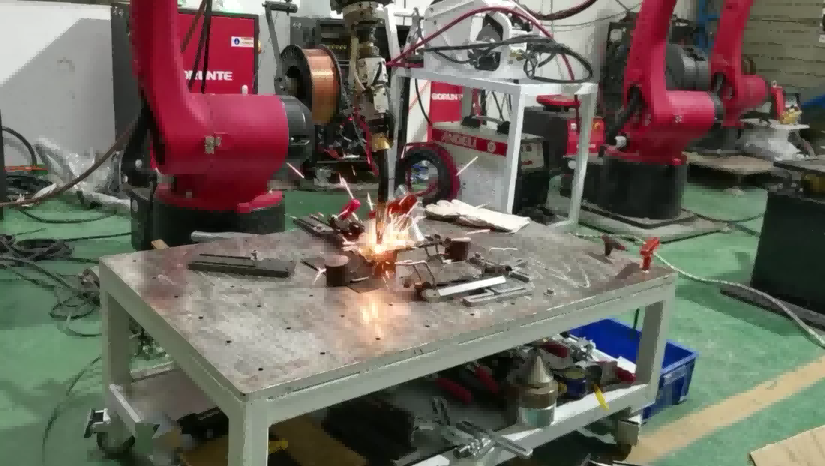

2, ఎందుకు కలపాలిరోబోట్లతో దృశ్య వ్యవస్థలు?

రోబోట్లతో దృశ్య వ్యవస్థలను కలపడం అనేది రోబోట్ కార్యాచరణను మెరుగుపరచడం, ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడం మరియు ఆధునిక స్వయంచాలక ఉత్పత్తిలో ఉత్పత్తి నాణ్యతను మెరుగుపరచడం వంటి ముఖ్యమైన సాధనం. ఇక్కడ అనేక ప్రధాన కారణాలు ఉన్నాయి:

1. ఖచ్చితమైన స్థానం మరియు నావిగేషన్:

మెషిన్ విజన్ అనేది రోబోట్లు లక్ష్య వస్తువుల యొక్క స్థానం, ధోరణి మరియు భంగిమలను ఖచ్చితంగా గుర్తించడంలో సహాయపడటానికి నిజ-సమయ చిత్ర సమాచారాన్ని అందిస్తుంది, తద్వారా ఖచ్చితమైన గ్రహణశక్తి, అసెంబ్లీ మరియు ఇతర కార్యకలాపాలను సాధించవచ్చు.

2. పరీక్ష మరియు నాణ్యత నియంత్రణ:

ఉత్పత్తి నాణ్యత యొక్క స్థిరత్వం మరియు స్థిరత్వాన్ని నిర్ధారించడానికి మరియు మాన్యువల్ తనిఖీ మరియు అలసట వలన ఏర్పడే లోపాలు మరియు తప్పుడు తీర్పులను నివారించడానికి దృశ్య వ్యవస్థ పరిమాణం కొలత, ప్రదర్శన లోపం తనిఖీ మొదలైన వాటితో సహా అధిక-ఖచ్చితమైన ఉత్పత్తి తనిఖీని నిర్వహించగలదు.

3. అనుకూలత మరియు వశ్యత:

మెషిన్ విజన్ రోబోట్లు బహుళ రకాలను లేదా సక్రమంగా అమర్చబడిన వర్క్పీస్లను నిర్వహించడానికి వీలు కల్పిస్తుంది, వివిధ ఉత్పత్తి వివరణలు మరియు యాదృచ్ఛిక స్థాన మార్పులకు ఉత్పత్తి లైన్ల అనుకూలతను మెరుగుపరుస్తుంది.

4. గుర్తింపు మరియు ట్రాకింగ్:

భాగాలు లేదా ఉత్పత్తుల ప్రక్రియ స్థితిని ట్రాక్ చేయడం, మెటీరియల్ మేనేజ్మెంట్ మరియు ట్రేస్బిలిటీని సాధించడం కోసం బార్కోడ్లు, QR కోడ్లు లేదా రంగు లేబుల్లు వంటి లక్షణ సమాచారాన్ని త్వరగా చదవగలవు.

5. నాన్ కాంటాక్ట్ కొలత:

నాన్-డిస్ట్రక్టివ్ కొలత కోసం చిత్ర విశ్లేషణ ద్వారా, ఇది నేరుగా తాకలేని ఉత్పత్తులు లేదా ఉపరితలాలకు అనుకూలంగా ఉంటుంది, డేటా సేకరణ యొక్క వేగం మరియు ఖచ్చితత్వాన్ని మెరుగుపరిచేటప్పుడు ఉత్పత్తికి నష్టం జరగకుండా చేస్తుంది.

6. సామర్థ్యాన్ని మెరుగుపరచడం మరియు ఖర్చులను తగ్గించడం:

మెషిన్ విజన్ టెక్నాలజీని ఉపయోగించే రోబోట్లు నిరంతరం పని చేయగలవు, మాన్యువల్ జోక్యం వల్ల పనికిరాని సమయాన్ని తగ్గిస్తాయి, లేబర్ ఖర్చులను తగ్గిస్తాయి మరియు మొత్తం ఉత్పత్తి సామర్థ్యం మరియు సామర్థ్యాన్ని మెరుగుపరుస్తాయి.

సారాంశంలో, మెషిన్ విజన్ సిస్టమ్స్ యొక్క అప్లికేషన్ పారిశ్రామిక రోబోట్ల మేధస్సు స్థాయిని గణనీయంగా మెరుగుపరిచింది, ఆధునిక తయారీలో మరింత సంక్లిష్టమైన మరియు విభిన్నమైన పనులను చేపట్టేందుకు వీలు కల్పిస్తుంది.

పోస్ట్ సమయం: నవంబర్-06-2024