1. တပ်ဆင်ခြင်းအတွက်သတိထားပါ။အလိုအလျောက်ထုတ်လုပ်မှုလိုင်း?

အလိုအလျောက်ထုတ်လုပ်မှုလိုင်း၏ တပ်ဆင်မှုလုပ်ငန်းစဉ်အတွင်း၊ အောက်ပါအချက်များကို အာရုံစိုက်ရန် အရေးကြီးသည်-

1. တပ်ဆင်ခြင်းမပြုမီ ကြိုတင်ပြင်ဆင်ခြင်း- လိုအပ်သည့်အတိုင်း စက်ပစ္စည်းများကို စနစ်တကျ ခွဲခြမ်းစိပ်ဖြာထားကြောင်း သေချာစေရန်၊ တပ်ဆင်ရန်အတွက် လိုအပ်သောကိရိယာများကို ပြင်ဆင်ပြီး တပ်ဆင်မှုအနေအထားသည် လိုအပ်ချက်များနှင့် ကိုက်ညီမှုရှိမရှိ စစ်ဆေးပါ။

2. တပ်ဆင်ခြင်းအဆင့်များ- စက်ပစ္စည်းကို တပ်ဆင်မှုအနေအထားတွင် ထားရှိကာ သတ်မှတ်ထားသည့် အရွယ်အစားအတိုင်း ချိန်ညှိပါ။ ပါဝါကြိုးကို စစ်ဆေးပါ၊ ဆားကစ်မှန်ကန်ကြောင်း သေချာစေရန်နှင့် ပါဝါအင်တာဖေ့စ်ကို စက်ပစ္စည်းသို့ ချိတ်ဆက်ပါ။ မှန်ကန်သောချိတ်ဆက်မှုရှိစေရန် ထိန်းချုပ်လိုင်းကိုစစ်ဆေးပါ။ တပ်ဆင်ပြီးနောက်၊ စက်အား ပုံမှန်လည်ပတ်ကြောင်း သေချာစေရန် အမှားရှာခြင်းနှင့် စမ်းသပ်ခြင်းများ ပြုလုပ်ပါ။ အသုံးပြုသူလိုအပ်ချက်အရ software ကို install လုပ်ပါ။

3. ဘေးကင်းရေးသတိထားချက်များ- တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်အတွင်း၊ တပ်ဆင်မှုအနေအထားသည် လိုအပ်ချက်များနှင့်ကိုက်ညီကြောင်း သေချာစေရန်အတွက် ဘေးကင်းစေရန် အာရုံစိုက်သင့်သည်။

4. အမှားရှာပြင်ခြင်းနှင့် စမ်းသပ်ခြင်း- တပ်ဆင်ပြီးနောက်၊ ပုံမှန်လည်ပတ်မှုသေချာစေရန် အသုံးပြုသူလိုအပ်ချက်အရ စက်ကိရိယာများကို အမှားရှာစစ်ဆေးပြီး ပုံမှန်လည်ပတ်မှုသေချာစေရန် စမ်းသပ်သင့်သည်။

5. သန့်ရှင်းသောပတ်ဝန်းကျင်- စက်ကိရိယာတပ်ဆင်မှုပြီးစီးပြီးနောက်၊ သန့်ရှင်းသောပတ်ဝန်းကျင်ရှိစေရန်အတွက် တပ်ဆင်သည့်နေရာကို သန့်စင်သင့်သည်။

6. စက်ပစ္စည်းအသုံးပြုမှုလမ်းညွှန်ချက်များ- တပ်ဆင်ပြီးနောက်၊ စက်ပစ္စည်းအသုံးပြုမှုမှန်ကန်ကြောင်းသေချာစေရန် စက်ပစ္စည်းအသုံးပြုမှုညွှန်ကြားချက်များနှင့် အကျွမ်းတဝင်ရှိသင့်သည်။

ထို့အပြင်၊ တပ်ဆင်ထုတ်လုပ်ရေးလိုင်း၏ တပ်ဆင်မှုလုပ်ငန်းစဉ်တွင် အောက်ပါအချက်များအား သတိပြုရန်လိုသည်-

1. လေယာဉ်အပြင်အဆင်- တပ်ဆင်ထုတ်လုပ်ရေးလိုင်း၏ လေယာဉ်ဒီဇိုင်းသည် အစိတ်အပိုင်းများအတွက် အတိုဆုံးသယ်ယူပို့ဆောင်ရေးလမ်းကြောင်း၊ ထုတ်လုပ်မှုလုပ်သားများအတွက် လွယ်ကူသောလည်ပတ်မှု၊ အရန်ဝန်ဆောင်မှုဌာနများအတွက် အဆင်ပြေသောအလုပ်၊ ထုတ်လုပ်မှုဧရိယာကို အထိရောက်ဆုံးအသုံးပြုမှုနှင့် တပ်ဆင်မှုအကြား အပြန်အလှန်ချိတ်ဆက်မှုကို ထည့်သွင်းစဉ်းစားသင့်သည်။ တပ်ဆင်ထုတ်လုပ်မှုလိုင်း၏

2. အလုပ်နေရာစီစဉ်ခြင်း- အလုပ်ဆိုဒ်များ၏ အစီအစဉ်သည် လုပ်ငန်းစဉ်လမ်းကြောင်းနှင့် ကိုက်ညီသင့်သည်။ လုပ်ငန်းစဉ်တစ်ခုတွင် အလုပ်ဆိုဒ်နှစ်ခု သို့မဟုတ် ထို့ထက်ပိုပါက၊ တူညီသောလုပ်ငန်းစဉ်အတွက် အလုပ်ဝဘ်ဆိုက်များ စီစဉ်ပေးသည့်နည်းလမ်းကို ထည့်သွင်းစဉ်းစားသင့်သည်။

3. မြင့်မားသော စစ်ဆင်ရေးနှင့် လှေကားအသုံးပြုမှု- အမြင့်ပိုင်း စစ်ဆင်ရေးများ လုပ်ဆောင်သောအခါ၊ ကြိုးများ သို့မဟုတ် အသက်ကယ်ကြိုးများကဲ့သို့သော အကာအကွယ်ပစ္စည်းများကို တပ်ဆင်သင့်သည်။ လှေကားကိုအသုံးပြုသည့်အခါတွင် သီးသန့်လူတစ်ဦးမှ လှေကားကို လုံခြုံစွာပြင်ဆင်ပြီး ကြီးကြပ်မှုရှိစေရန် သက်ဆိုင်ရာစည်းမျဉ်းများကို လိုက်နာသင့်သည်။

4. ဓာတုဗေဒနှင့် သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာ လိုအပ်ချက်များ- ဓာတုပစ္စည်းများကို အသုံးပြုသည့်အခါ သုံးစွဲသူနှင့် ကန်ထရိုက်တာ၏ ဓာတုထိန်းချုပ်မှုဆိုင်ရာ လုပ်ငန်းစဉ်များကို လိုက်နာရန်နှင့် "နိုင်ငံခြားဓာတုပစ္စည်းများ အသုံးပြုခြင်းနှင့် သိုလှောင်ခြင်းအတွက် လျှောက်လွှာပုံစံ" ကို ဖြည့်စွက်ရန် လိုအပ်သည်။ ဓာတုပစ္စည်းအလွတ်များနှင့် ဓာတုစွန့်ပစ်ပစ္စည်းများကို စွန့်ပစ်ရန်အတွက် အရည်အချင်းပြည့်မီသော ပေးသွင်းသူများထံ လွှဲပြောင်းပေးရမည်ဖြစ်သည်။

5. ဘေးကင်းရေး ဆိုင်းဘုတ်များ- ခွင့်ပြုချက်မရှိဘဲ ၀န်ထမ်းများ ဆိုက်ထဲသို့ ဝင်ရောက်ခြင်းမှ တားဆီးရန် ဆောက်လုပ်ရေး လုပ်ငန်းခွင်တွင် ဆိုင်းဘုတ်များ ကပ်ထားရမည်။

6. ကိုယ်ရေးကိုယ်တာဘေးကင်းရေးနှင့် မီးဘေးကာကွယ်ရေး- စက်ကိရိယာများ၊ ပစ္စည်းများ စသည်တို့၏ ကားရပ်နားခြင်းကို သုံးစွဲသူ ကန်ထရိုက်တာ ညှိနှိုင်းရေးမှူးမှ အတည်ပြုရမည်ဖြစ်ပါသည်။

အထက်ဖော်ပြပါများသည် ထုတ်လုပ်မှုလိုင်း၏ ပုံမှန်လည်ပတ်မှုကို သေချာစေရန် သတ်မှတ်ချက်များနှင့်အညီ လုပ်ဆောင်ရန် လိုအပ်သည့် အလိုအလျောက် ထုတ်လုပ်မှုလိုင်းများ တပ်ဆင်ခြင်းအတွက် သတိပေးချက်အချို့ဖြစ်သည်။

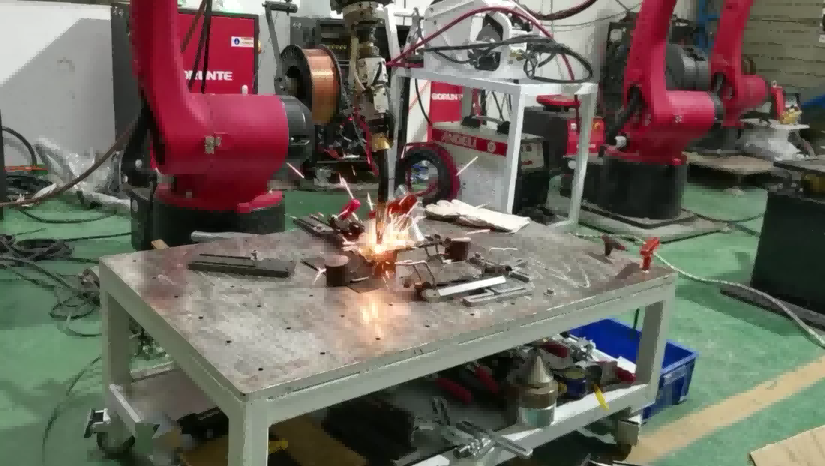

၂။ ဘာကြောင့် ပေါင်းတာလဲ။စက်ရုပ်များဖြင့် အမြင်အာရုံစနစ်များ?

စက်ရုပ်များနှင့် အမြင်အာရုံစနစ်များကို ပေါင်းစပ်ခြင်းသည် စက်ရုပ်လုပ်ဆောင်နိုင်စွမ်းကို မြှင့်တင်ရန်၊ ထုတ်လုပ်မှု စွမ်းဆောင်ရည်ကို မြှင့်တင်ရန်နှင့် ခေတ်မီ အလိုအလျောက် ထုတ်လုပ်မှုတွင် ထုတ်ကုန်အရည်အသွေး မြှင့်တင်ရန် အရေးကြီးသော နည်းလမ်းတစ်ခုဖြစ်သည်။ ဤသည်မှာ အဓိကအကြောင်းရင်းများစွာ ရှိပါသည်။

1. တိကျသောနေရာချထားမှုနှင့် လမ်းညွှန်မှု-

စက်ရုပ်များသည် ပစ်မှတ်အရာဝတ္ထုများ၏ တည်နေရာ၊ တိမ်းညွှတ်မှုနှင့် ကိုယ်ဟန်အနေအထားတို့ကို တိကျစွာရှာဖွေနိုင်ရန် စက်ရုပ်များအား အချိန်နှင့်တစ်ပြေးညီ ပုံရိပ်အချက်အလက်ကို ပေးစွမ်းနိုင်ပြီး ပစ်မှတ်အရာဝတ္ထုများ၏ တိကျသောဆုပ်ကိုင်မှု၊ စုဝေးမှုနှင့် အခြားလုပ်ဆောင်ချက်များကို ရရှိစေမည်ဖြစ်သည်။

2. စမ်းသပ်ခြင်းနှင့် အရည်အသွေးထိန်းချုပ်ခြင်း-

အမြင်အာရုံစနစ်သည် ထုတ်ကုန်အရည်အသွေးကို လိုက်လျောညီထွေရှိပြီး တည်ငြိမ်မှုရှိစေရန်၊ နှင့် ကိုယ်တိုင်စစ်ဆေးခြင်းနှင့် ပင်ပန်းနွမ်းနယ်ခြင်းကြောင့် ဖြစ်ပေါ်လာသော အမှားအယွင်းများနှင့် အမှားအယွင်းများကို ရှောင်ရှားနိုင်စေရန် အရွယ်အစား တိုင်းတာခြင်း၊ အသွင်အပြင် ချို့ယွင်းချက်စစ်ဆေးခြင်း စသည်တို့အပါအဝင် အမြင်အာရုံစနစ်သည် ထုတ်ကုန်စစ်ဆေးခြင်းကို လုပ်ဆောင်နိုင်သည်။

3. လိုက်လျောညီထွေရှိမှုနှင့် ပြောင်းလွယ်ပြင်လွယ်-

စက်ရူပါရုံသည် စက်ရုပ်များသည် အမျိုးအစားများစွာ သို့မဟုတ် ပုံမှန်မဟုတ်သော စီထားသော အလုပ်အပိုင်းများကို ကိုင်တွယ်နိုင်စေပြီး မတူညီသော ထုတ်ကုန်သတ်မှတ်ချက်များနှင့် ကျပန်းအနေအထားပြောင်းလဲမှုများကို ထုတ်လုပ်မှုလိုင်းများ၏ လိုက်လျောညီထွေဖြစ်အောင် မြှင့်တင်ပေးသည်။

4. ခွဲခြားခြင်းနှင့် ခြေရာခံခြင်း-

ဘားကုဒ်များ၊ QR ကုဒ်များ၊ သို့မဟုတ် အစိတ်အပိုင်းများ သို့မဟုတ် ထုတ်ကုန်များ၏ လုပ်ငန်းစဉ်အခြေအနေအား ခြေရာခံရန်၊ ပစ္စည်းစီမံခန့်ခွဲမှုနှင့် ခြေရာခံနိုင်မှုတို့ကို ရရှိစေရန် ဘားကုဒ်များ၊ QR ကုဒ်များ သို့မဟုတ် အရောင်အညွှန်းများကဲ့သို့သော လက္ခဏာအချက်အလက်များကို လျင်မြန်စွာဖတ်ရှုနိုင်ခြင်း။

5. အဆက်အသွယ်မရှိသော တိုင်းတာခြင်း-

မပျက်စီးနိုင်သော တိုင်းတာခြင်းအတွက် ရုပ်ပုံခွဲခြမ်းစိတ်ဖြာခြင်းဖြင့် ၎င်းသည် ဒေတာရယူမှု၏ မြန်နှုန်းနှင့် တိကျမှုကို ပိုမိုကောင်းမွန်စေပြီး ထုတ်ကုန်အား ထိခိုက်ပျက်စီးမှုမှ ကာကွယ်ပေးသည့် ထုတ်ကုန် သို့မဟုတ် မျက်နှာပြင်များအတွက် သင့်လျော်သည်။

6. ထိရောက်မှုနှင့် ကုန်ကျစရိတ်များကို လျှော့ချပါ-

စက်ရူပါရုံနည်းပညာကိုအသုံးပြုထားသော စက်ရုပ်များသည် စဉ်ဆက်မပြတ်လုပ်ဆောင်နိုင်ပြီး၊ လူကိုယ်တိုင်ဝင်ရောက်စွက်ဖက်မှုကြောင့်ဖြစ်ရသည့်အချိန်ကို လျှော့ချနိုင်သည်၊ လုပ်သားကုန်ကျစရိတ်ကို လျှော့ချပေးပြီး အလုံးစုံထုတ်လုပ်မှုထိရောက်မှုနှင့် စွမ်းဆောင်ရည်ကို တိုးတက်စေပါသည်။

အချုပ်အားဖြင့်ဆိုရသော် စက်ရူပါရုံစနစ်များကို အသုံးချခြင်းသည် စက်မှုစက်ရုပ်များ၏ ဉာဏ်ရည်အဆင့်အတန်းကို သိသာထင်ရှားစွာ မြှင့်တင်ပေးခဲ့ပြီး ခေတ်မီကုန်ထုတ်လုပ်မှုတွင် ပိုမိုရှုပ်ထွေးပြီး ကွဲပြားသော အလုပ်များကို လုပ်ဆောင်နိုင်စေခဲ့သည်။

စာတိုက်အချိန်- နိုဝင်ဘာ- ၀၆-၂၀၂၄